供应链条节点多,晶硅、电池片、组件,涉及多生产基地,跨工厂协同困难

功率、版型、物料来源等各类特征排列组合,难以标准化生产。导致生产切换频繁

在行业标准及客户标准限制下的替代料、组合替代料、多供应商配额管理

当生产工艺迭代更新,或者需要转换生产工艺时,将需要花费2~5个月进行爬坡

功率产出具有概率分布的随机性,难以实现功率供需平衡

整个供应链网络的成本管理,异地供应带来的物流成本、产线切换带来的切线时间、各环节的成本效益分析

行业头部企业案例及经验丰富汽车零部件行业专家队伍;拥有50+项软件著作权,10+项专利,其中30+项智能供应链计划相关的软件著作权及发明专利

自研可控的Deloris算法平台,运筹学、强化学习、大数据分析等智能决策技术为核心驱动

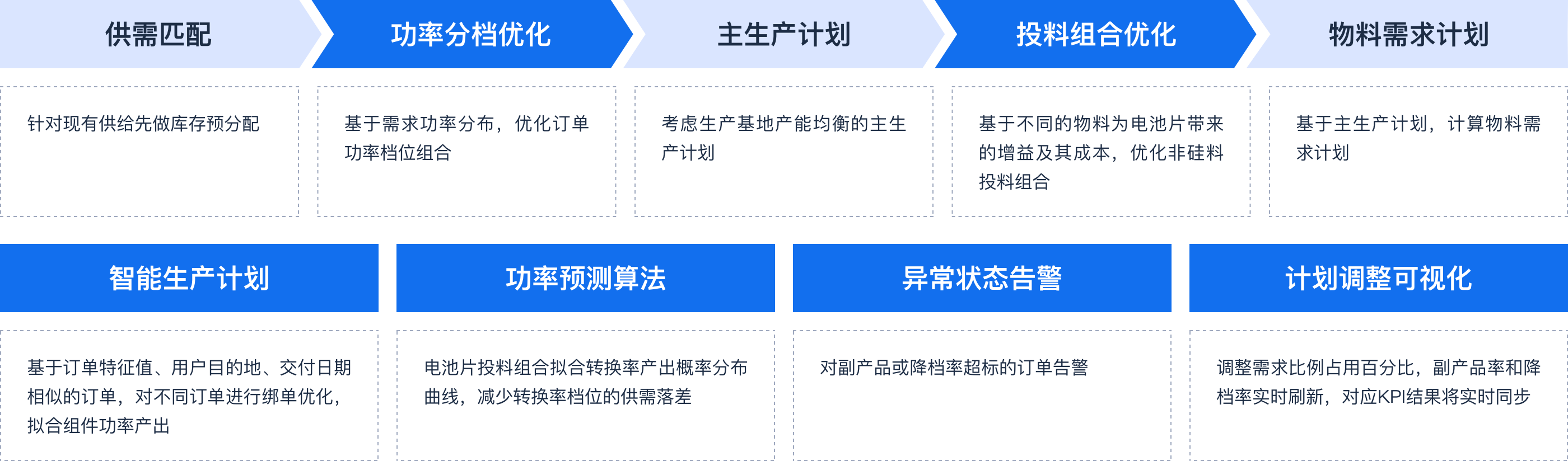

由产销协同计划、主生产计划、高级生产排程、物料需求计划覆盖供应链计划环节端到端的产品体系

具备面向行业客户,端到端解决方案交付能力,完善的服务体系与角色分工

通过为企业搭建智能供应链一体化平台。改善生产电池片与组件时遇到的信息孤岛、需求不清晰、扩产计划压力大等的现状。

通过精确的生产调度和进度可视化,实现与市场需求的高效对接,实现供应链的全局优化和资源最大化利用。