需求端

需求端  供应端

供应端

全渠道零售⽅式,包括电商、抖⾳等C端渠道对需求计划预测备货的不确定性,造成供应链应对难度提升

部分⻝品产业链中游的品类⽐较多(根据包装规格、促销活动)区分SKU,从⽽影响计划复杂度

缺乏对历史数据的有效分析,无法对未来市场进行预测,使得酒水饮料的供给与需求不平衡

保质期规则对可用库存、库龄等计算比较复杂

(生产/补货/采购)批量、批次的规则多且复杂,对优化算法的性能要求比较高

食品加工行业对于原材料采购、质量和可溯源要求高

下游产业链会影响食品饮料加工的计划,比如批发/临保/回瓶等特殊业务场景

配方比较复杂,有些需要通过超级BOM或者配方来进行计划方案制定和管理

考虑各种约束条件的主计划,通过生产任务分配以及飞行模具分配,促进了各地区的产销平衡

减少20%的换型次数(尤其是大清洗次数)使产能提升了5%

总货物周转天数由44天降低到28天

优化采购策略,考虑供应商供应周期、物料检验周期等提前期;并联动生产计划,根据采购到货的跟踪联调生产计划;结合库存预警机制,及时发现库存积压和过剩情况,并进行快速应对

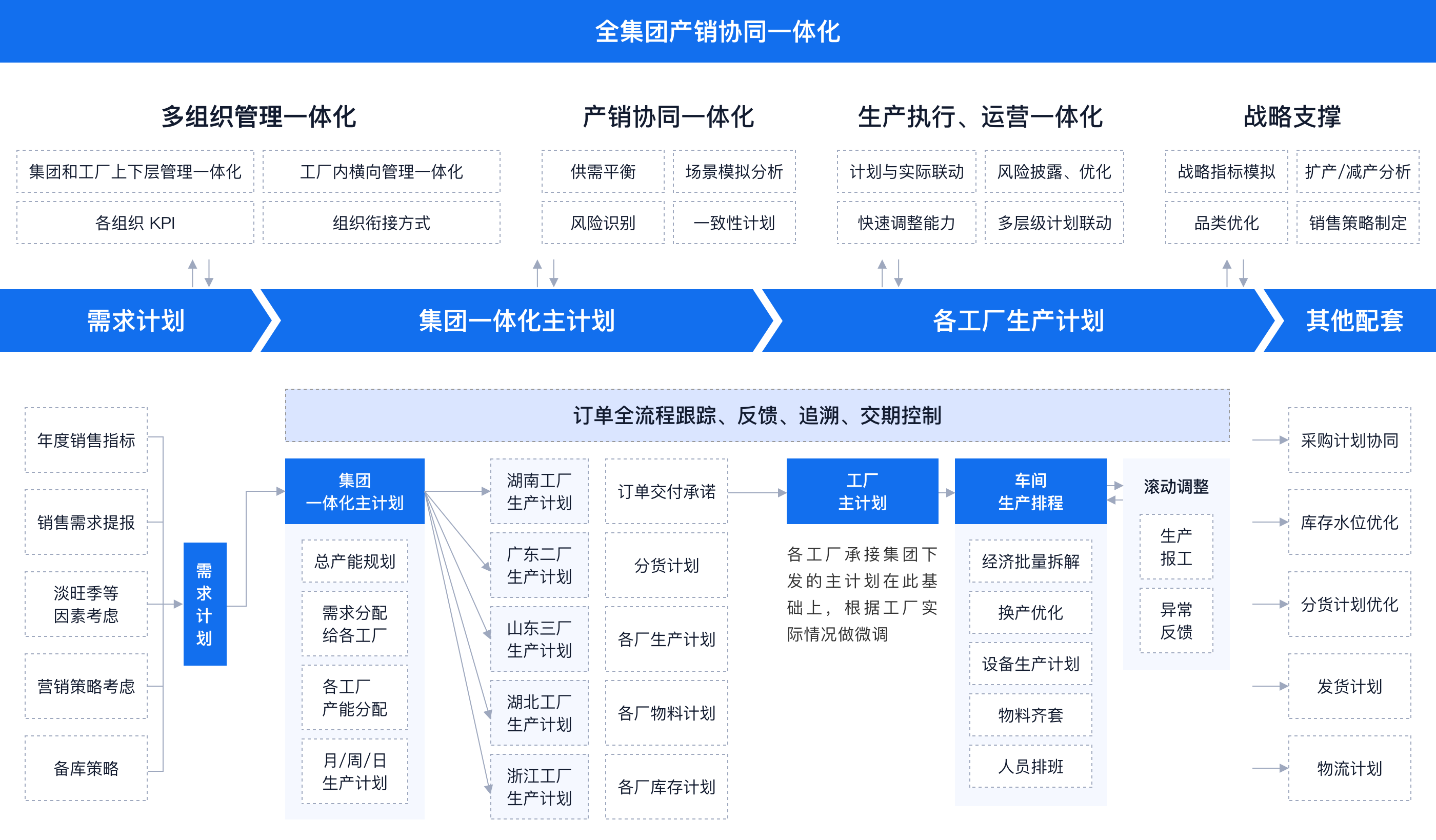

全集团产销协同具备从“市场需求-经销商库存-营销策略-生产产能满足-物料齐套满足-库存水位控制-销售/经销商分货-发运安排”供应链端到端全局考虑,产供销协同,实现一致性计划,一体化管理

需求波动、需求变更下检查库存供应保障和在制生产供应保障;根据缺口快速调整生产计划,保障需求满足; 考虑保质期约束,在满足需求供应时尽可能降低库存,避免成品折损; 存在库存积压、库存呆滞风险时,自动提示预警,核验出货计划与需求满足情况,辅助调整生产计划,避免库存积压

多产品混线生产时,通过算法考虑生产经济批量、优化换产排序,减少换型损失、多工序产能平衡避免半成品损失 具备快速计算决策能力,当需求变更时,可基于物料齐套、真实产能计算计划变更,响应需求变化的及时性

打造基于业务流及数据流的“包装车间数字化平台”,全流程追溯包装车间从订单到产品完成的整个生产过程。

实现计划排程系统化管理,考虑多种复杂计划因素,有效提升计划排程工作效率和异常响应速度。

实现集团中央计划中心与工厂计划部多工厂的协同,建立工厂计划为支撑的中央计划管控模式。

建立智能生产计划系统,使人、机、料在符合有限资源能力的要求下排产,解决央厨排产排程、生产运营精细化管理诉求。