通过优化产能及物料供应限制,对客户订单及需求进行分解,考虑交期达成率、产能利用率、库存水平等多个优化目标,获得最优的订单供应链协同计划,实现快速交期承诺

实现订单全流程跟踪,生产全过程可视化,考虑物料供应制约,进行订单物料分配优化和齐套性检查,提升生产交付能力,保证订单交付达成率,并对有较大异常出入的订单给予风险预警与决策提示

自动披露物料缺口,制定并实施物料替代方案,优化物料分配策略,及时补充不足的物料,保障生产线的稳定运作。同时,制定成品/半成品/原材料等各级物料需求计划,确保物料供应与需求的平衡

实现生产过程全面可视化,即时发现各环节异常并及时控制,包括交期时间判断、齐套状态识别、产能状态识别、延期风险披露等,最大程度提高产能利用,保障订单交期达成。

综合考虑当前合作的供应商供应能力、可用设备资源、可用人员班组等约束条件,进行可用产能精细化计算,得出当下可分配净产能,在有限产能下合理规划生产安排。

将生产需求与物料供应能力相匹配和联动,确保时间、数量、投料时间一致。当需求或供应变更时,进行双向制约、协调。物料供应不足时,通过替代料计算满足需求。供应商能力不匹配时,根据周期、经济批量、合同约束,选择最优供应路径和供应商策略。

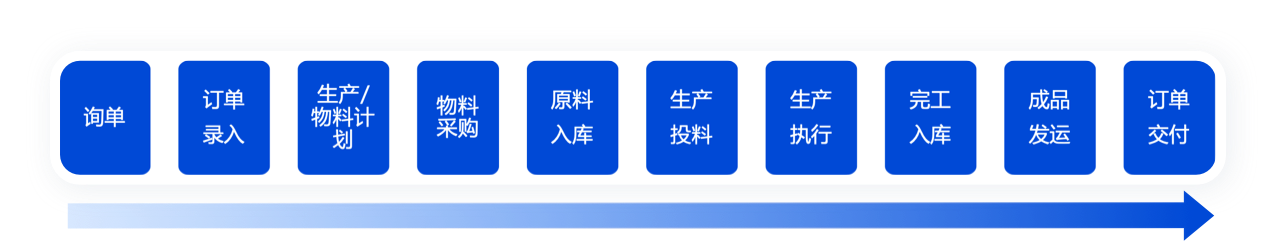

围绕订单全生命周期,从客户询单、产能安排、物料调度、采购协同、生产执行、成品发运一直到完成订单交付;对各个环节评估计划是否按期、按要求完成,对异常状态及时披露预警,并滚动调整计划。

通过搭建一套智能计划系统,实现主、日计划的整体优化,以进一步保障交付,提升产能利用,减少库存损失及降低其它生产成本。