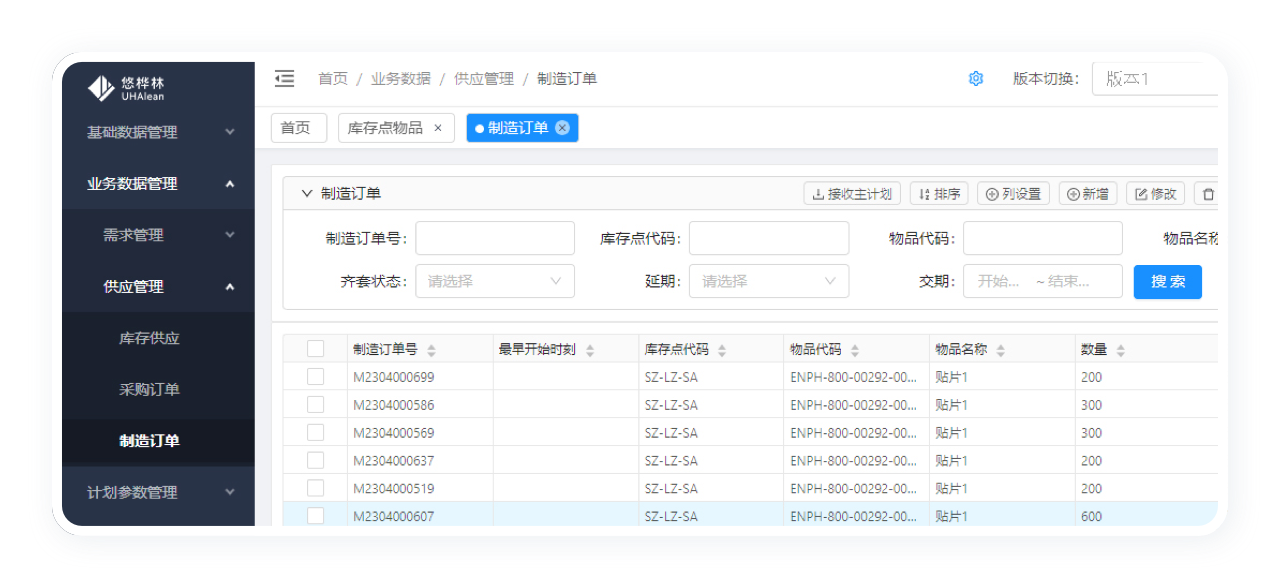

对生产路径和生产订单批次进行全面优化,生成计划考虑物料供应限制,确保计划的可执行性,实现紧急的订单优先保障物料供应

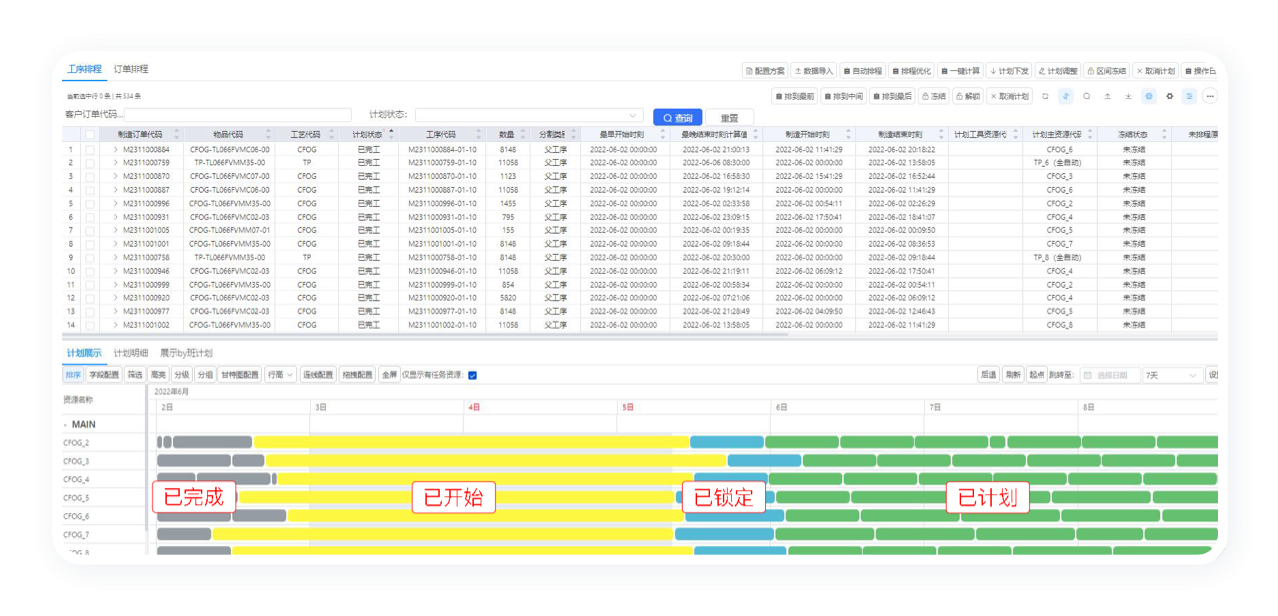

综合考虑人机料法环约束条件和生产约束规则,进行设备产能、人力产能、物料齐套匹配,输出精确到时分秒的机台和产线级计划,指导车间具体的生产执行

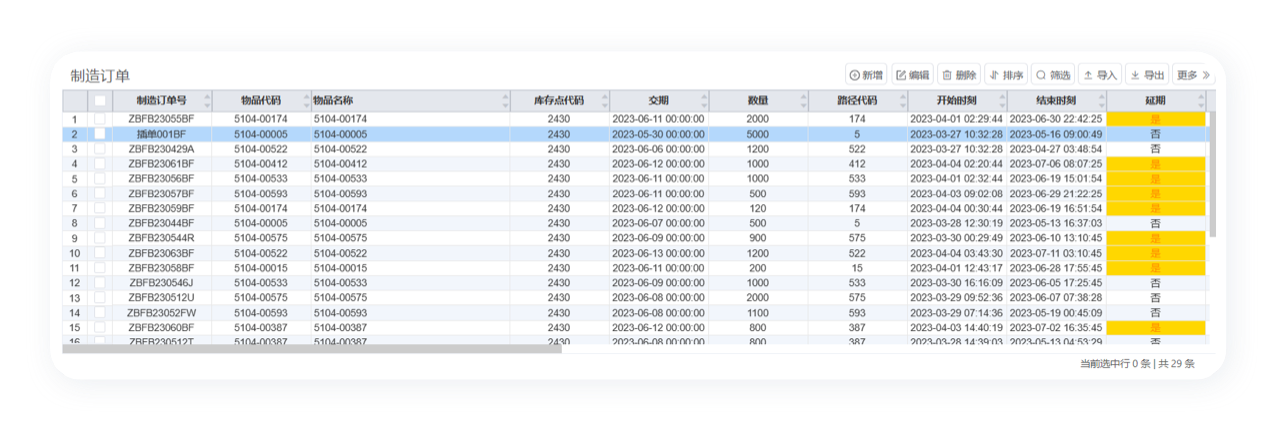

基于全局优化的计划模块,系统同步考虑库存供应级物料限制、自制级外协产能制约等其他各项制约和计划参数,在多目标优化的条件下,从时间维度上输出精确到天、小时的日排产计划,从组织维度上输出精确到工序、机台及秒的生产计划

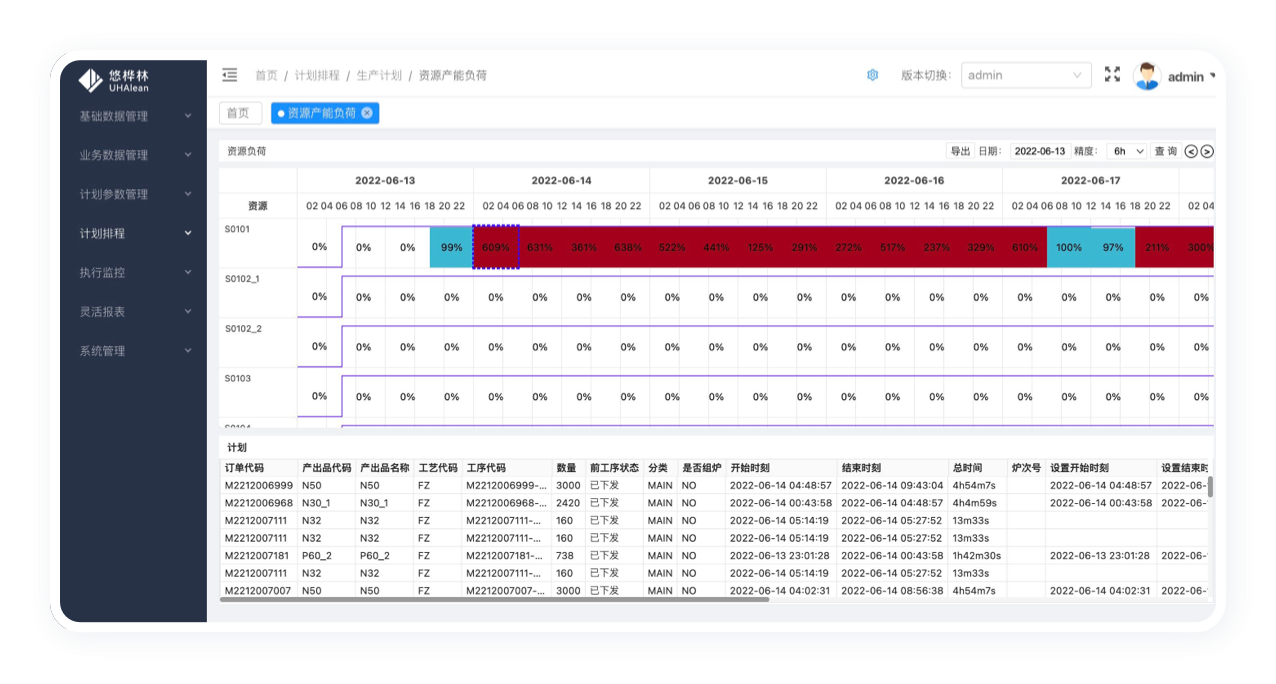

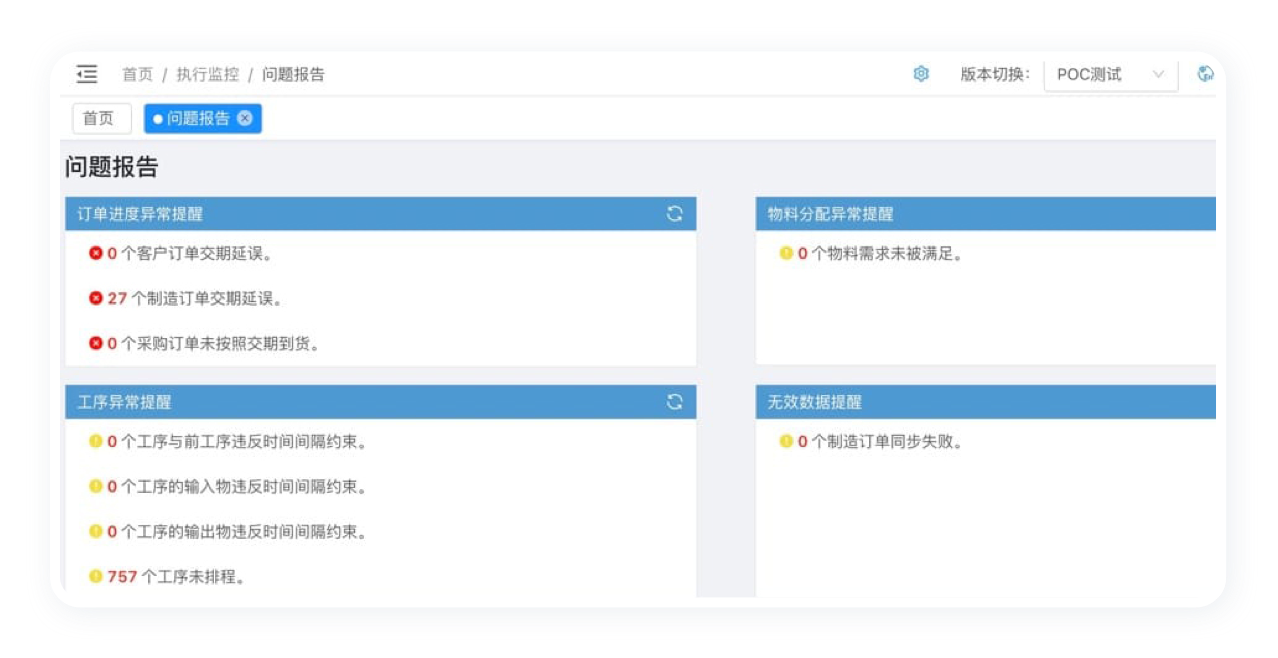

识别瓶颈工序,可视化披露工序产能负荷情况。针对瓶颈工序,能够具体分析是物料供应不及时、工序流转不规范、还是产能饱和导致的瓶颈,指导计划员根据不同的瓶颈原因,采取对应的决策方案。

企业在平衡交付、库存和产能利用的前提下,将相同、相似加工要求,相同、相近交期的产品进行连续生产,减少产线切换型损失,以避免工序积压以及工序等待,实现产能最大化利用以及成本的优化。

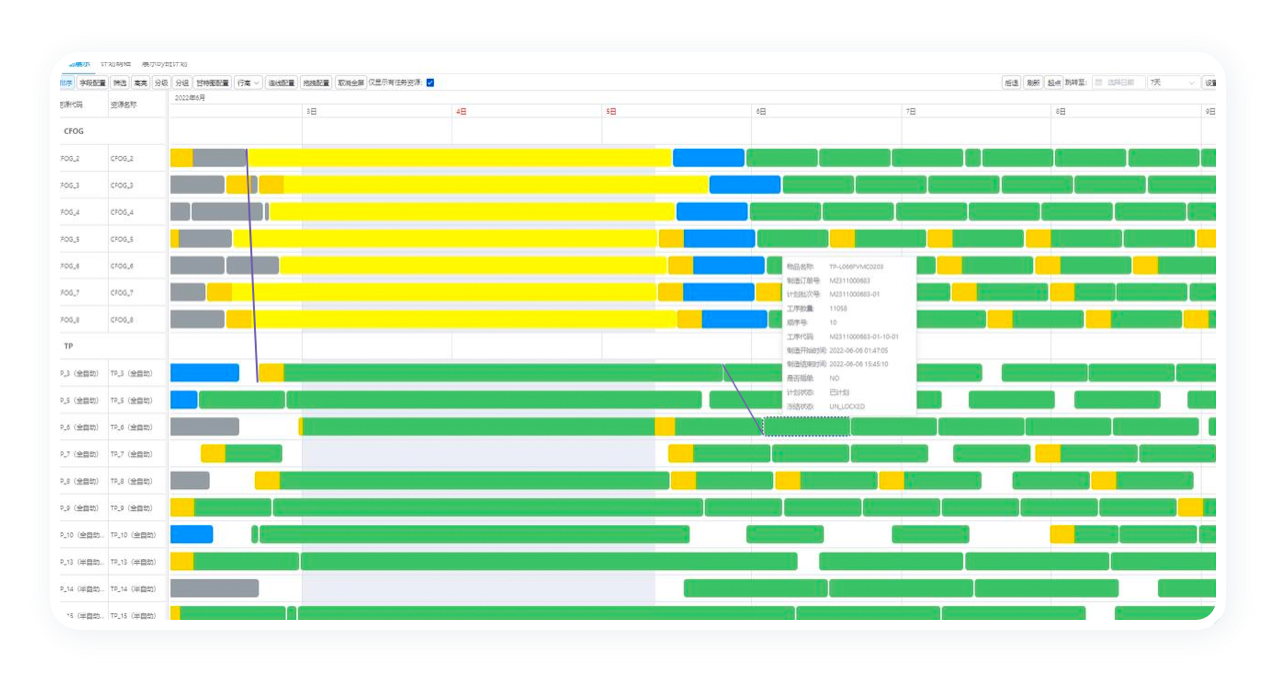

根据生产工艺流程,将在手的需求拆分成工序级生产任务,既考虑工序生产任务,匹配工序设备产能、人力产能,可调用的设备数量、人员数量和时间,同时考虑工治具齐套制约、人员均衡、炉资源等,并兼顾工序与工序之间搬运、堆料、半成品等待时间,生产工序匹配人力产能,调用班组人员数量和时间,并且计划结果支持可视化呈现上下游工序衔接关系。

已生产、已锁定、预排计划任务一目了然,每道工序的生产任务、人员排班清晰可视,支持将计划结果下发对接给ERP、MES,或批量导出直接给到车间生产,针对下发的任务进度,实时统计,了解生产现状。

针对计划变更:无论是外部原因还是内部原因,能够快速分析异常带来的影响,以及对应的计划变更带来的连锁反应,实现有限产能下的优先级保障。

针对异常信息:与MES、报工系统互联,通过报工手段获取现场执行情况。与计划不符时,与企业OA打通推送异常信息给管理人员,并计算异常影响,披露延误订单。支持手工拖拉拽变更任务,算法辅助指导,给出合适位置。

通过搭建一套智能计划系统,实现主、日计划的整体优化,以进一步保障交付,提升产能利用,减少库存损失及降低其它生产成本。